当前,国家推进新城镇和基础设施建设,砂石骨料需求量日益增大,砂石骨料产业迎来发展最好时机。随着国家生态文明建设的强力推进,落后砂石企业全部关闭,河砂禁采,砂石价格高涨,许多投资者把目光转向了机制砂石骨料。本文分享机制砂石骨料生产线的主机设备选型及设计要点。

生产方式

砂石骨料生产方式有多种,以干法和半干法为例。

干法生产是指除个别工艺环节喷雾除尘用水外,整条生产线的工艺过程基本无用水,主要适用于我国北方天气寒冷、干燥、水资源严重缺乏、矿石原料中夹土料能通过筛分剔除干净的地区。

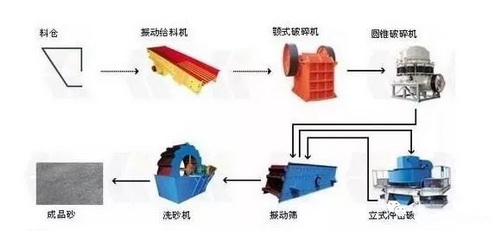

半干法生产是指破碎及破碎前工段无用水、破碎后工段用水洗,主要适用于我国南方、水资源丰富或矿石原料中夹杂的粘土料无法通过干法筛分剔除干净的地区。当然,北方一些对机制砂要求较高的地区也有选择湿法制砂。

主机设备选型

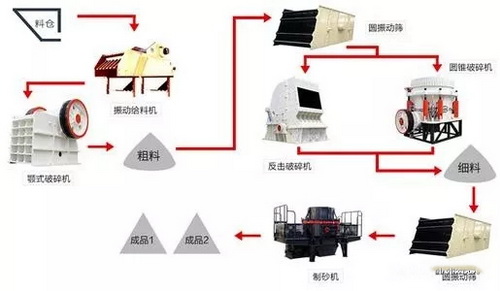

砂石骨料生产可简单概括为:破碎分选。下面主要从破碎、筛分、制砂、分选、污泥处理等几个方面介绍砂石骨料生产线的主机设备选型。

破碎设备的选择:

破碎设备的选择主要取决于矿石原料的特性、当地砂石产品的市场需求及生产线的生产能力。

破碎设备根据破碎原理可以分为两大类:挤压式破碎机和冲击式破碎机:

挤压式破碎机:旋回破碎机、颚式破碎机、圆锥破碎机,适用于硬度、磨蚀性指数较高的岩石,如花岗岩、石英岩、辉绿岩、玄武岩等;

冲击式破碎机:反击破碎机、立轴式破碎机、重锤反击式破碎机,适用于硬度、磨蚀性指数中等或偏低的岩石,如石灰岩、白云岩等。

1)粗破设备的选择

粗破设备一般采用旋回式破碎机、颚式破碎机或(重锤)反击式破碎机。

旋回式破碎机电耗低,无需配置给料设备且设备维护成本较低,但土建基础投资较高,适用于生产线能力大于1000tph的生产线。岩石硬度较高时选择重锤旋回式破碎机,岩石硬度中等或偏低时选择轻型旋回式破碎机;

颚式破碎机适用于生产能力小于1000tph的各种特性的岩石破碎;

(重锤)反击式破碎机适用于硬度、磨蚀性指数中等或偏低的岩石破碎。

2)中细破设备的选择

中细破设备一般选择圆锥式破碎机或者(重锤)反击式破碎机。

圆锥式破碎机主要适宜破碎硬度、磨蚀性指数较高的岩石,产品粉状料较少,粒型较反击破差些;

颚破+圆锥破生产出的石料

(重锤)反击式破碎机主要适宜破碎硬度、磨蚀性指数中等或偏低的岩石,产品粒型较好(反击破较重锤反击破粒型更好些)、粉状料较多,设备维护成本较高。

颚破+反击破生产出的石料

筛分设备的选择:

主要介绍预筛土设备、骨料筛分设备、机制砂筛分设备的选择。

1)预筛土设备的选择

骨料产品对含土量要求都比较高,预筛土设备的配置是必要的。

当粗破选择带给料设备的颚破或(重锤)反击式破碎机时,预筛土设备一般选择布置于粗破前,选择振动筛分给料机+圆振动筛。

当粗破选择不带给料设备的旋回破时,预筛土设备一般选择布置于粗破后,选择重型圆振动筛。

2)骨料筛分设备的选择

骨料筛分设备一般选择圆振动筛。

筛分设备成本低、能耗低,所以一般规格宜选大些或多台并联布置;

一级筛分设备效率越高,则返回到返料破碎机的物料量就越少,可以减少返料破碎机的运行负荷;二级筛分设备的筛分效率越高,产品的分级就越明确,所以也宜选择大些。

3)机制砂筛分设备的选择

机制砂筛分设备一般选择圆振动筛或三轴椭圆振动筛。

圆振动筛一般对于细砂料筛分效率较低,仅能对3mm以上的物料进行筛分;

三轴椭圆振动筛主要使用细物料筛分,可根据实际物料特性调整振动轨迹的椭圆度,以达到筛分效率与生产能力等筛分工艺参数的优化。

目前使用较广的机制砂筛分设备是圆振动筛,但是三轴椭圆振动筛用于机制砂石粉是一种趋势。

制砂设备的选择:

干法制砂设备一般选择立轴式冲击破制砂机或者棒磨机。

棒磨机虽然有生产的砂石料细度模数容易调整,砂级配好,生产稳定等优点,单由于其生产效率低,运行成本高、土建及安装工程量大而较少使用。

立轴冲击破生产的砂粒型优,土建及安装工程量小,且能对中小石进行整形,在生产中使用较广;但是其缺点是制砂效率低,能耗高,生产砂级配不够理想,中间级别偏低。

分选设备的选择:

砂石分选一般分干法和湿法分选两种。

干法分选目前多采用砂石专用分选机;

湿法主要用于对半干法生产线的0-4.75mm产品除粉除泥。一般选择螺旋洗砂机或轮斗洗砂机,目前使用较为广泛的是螺旋洗砂机。

污泥处理设备的选择:

污泥处理设备一般用于湿法生产线中,主要是对经过分选洗砂设备的含泥砂废水进行处理,常用设备有旋流器、浓缩机、压滤机。

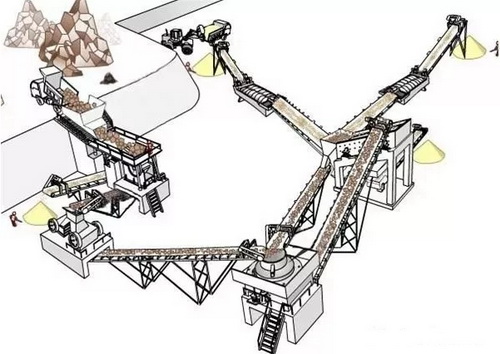

设计特点

设置中间料堆棚:

中间料堆棚的作用是:

可均衡生产线的整体系统能力;

可消除因运矿车台数不足造成整条生产线断料;

粗破工段可与中细破及分选工段不同班制及不同生产能力生产。

干法生产时物料储存采用堆棚或储库封闭储存:

响应国家环保政策,成品料、含土废料及中间料储存最好采用封闭形式储存,并在物料堆存下料点增加水喷雾除尘以减少无组织粉尘排放。

设计成品料自动装车和自动配置混合料级配:

为减少铲车装运引起的二次扬尘及增加二次倒运成本,设计时考虑自动装车系统;为满足不同客户需要,设计时在每种产品出料处至少设置一台计量设备用于产品外销时自动配置级配。

收尘器下石粉单独收集:

为满足国家标准对砂石产品中石粉含量的限制要求、减少后续分选设备负荷,设计时尽可能将收尘器下石粉单独收集后储存于石粉库中方便外运。

充分利用地形高差:

因地制宜,充分利用地形高差进行竖向设计,不仅可以减小一次土建投资和设备投资,而且可以减少生产线后期的运营成本。

制砂及分选:

分选设备是必要的,机制砂生产是行业趋势。

注重生态环境保护:

含土废料设计用于矿山复垦等;注意粉尘、噪声及废水的防治。

来源:工程机械视点